ماشینکاری با قوس پلاسما

در این فرایند هوای فشرده بعنوان گاز پلاسما بکار می رود . وقتی که هوا تحت دمای بالای قوس الکتریکی قرار می گیرد به گاز های تشکیل دهنده خود تجزیه می شود به علت اینکه اکسیژن در پلاسمای حاصل بسیار فعال است سرعت برش تا حدود ۲۵% زیاد می شود . یک اشکال این روش این است که معمولا یک سطح به شدت اکسید شده , بویژه با فولاد زنگ نزن وآلومینیم بدست می آید همچنین هوا باید بدون ناخالصی وبا فشار مناسب حفظ شود برای این کار از کمپرسور استفاده می شود در این روش بجای تنگستن از الکترودهای هافینم مس استفاده می شود زیا تنگستن یا اکسیژن واکنش نشان می دهند عمر الکتودها بدون توجه به مواد بکار رفته کوتاه است برای افزایش عمر الکترود از جریان رو به پایین اکسیژن د سوراخ نازلی که نیتروژن به عنوان گاز برشی اصلی از میان آن عبور می کند استفاده شده است با استفاده از مخلوط گازی ۸۰% نیتروژن و ۲۰% اکسیژن سرعت برش فولاد نرم تا حدود۲۵% زیاد می شود.

فقط مواد رسانای الکتریکی مثل فولاد زنگ نزن , کرم نیکل , آلومینیم ومس را می توان با روش پلاسما هوا ماشینکاری کرد. ماشینکاری با پلاسما هوا برای برش صفحه ای از جنس فولاد به ضخامت۶٫۲۵ mm نصف روش های گازدوگانه و تزریق آب هزینه دارد زیرا در این روش هوا بعنوان حامل پلاسما وگاز محافظ استفاده می شود . ماشین های صنعتی دارای تجهیزات راه اندازی قوس اتوماتیک هستند که سرعت برشی اولیه بالا و قابل اطمینانی را تضمین می کند . این سرعت برشی سه تا پنج برابر بیش از سرعت بذش با گاز مرسوم است .

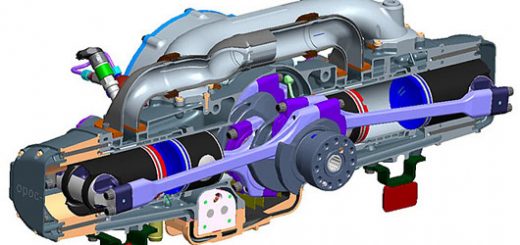

مکانیزم ماشینکاری پلاسما

موس وشوارد (۱۹۷۰ ) از محدود کسانی هستند که براده برداری با روش پلاسما را به روش غیر عملی بررسی کردند آنها برای ساده کاری فرض کردند که قطعه کار بعنوان جاذب گرما عمل می کند و کل انرژی آزاد شده با جت پلاسمای برخوردی جذب می شود یعنی کل انرژی جت پلاسما برای برش بکار می رود . انتقال گرما از جت پلاسما به قطعه کار اساسا با جابه جایی انجام می شود وتابش ستون سهم کمی با این انتقال دارد.

هنگامی که مثلا آرگون بکار می رود انتقال گرمای جابه جایی با ترکیب مجدد یون ها والکترون ها انجام می شود . روش اخیر بسیار موثر است واحتمالا دلیل این موضوع دمای پایین تر آن در موقع عمل و بنابراین نزدیک بودن به قطعه کار است.

موس وشوارد همچنین درمورد راههای براده برداری در قوس پلاسما بحث کرده اند ابتدا باید دمای جزء تا دمای لازم برای ایجاد واکنش براده برداری بالا برود . سپس قطعه کار ذوب شده ومایع مذاب بوسیله پلاسما به صورت افشانه ظریف به بیرون دمیده می شود خطوط جریانی که روی سطح ماشینکاری شده ایجاد می شود نشانه مشخصه این روش براده برداری است همچنین ممکن است با واکنش شیمیایی بین پلاسما وقطعه کار یک مخلوط روان ایجاد شود . مکانیزم دیگر تبخیر است ماده تبخیر شده با جت پلاسما از منطقه ماشینکاری خارج می شود در این روش از گرافیت استفاده می شود. هنگامی که مواد آلی تحت PAM قرار می گیرند بر اثر گرما تجزیهشده ومحصولات فراری تولید می کنند که از محیط خارج شده وباقیمانده جامدی , اغلب کربن , باقی می گذارد که این نیز از سطح جدا می شود اگر باقیمانده سخت تر باشد باید با روشهای دیگری مثل تبخیر برداشته شود .

کاربرد ماشینکاری با فرایند پلاسما

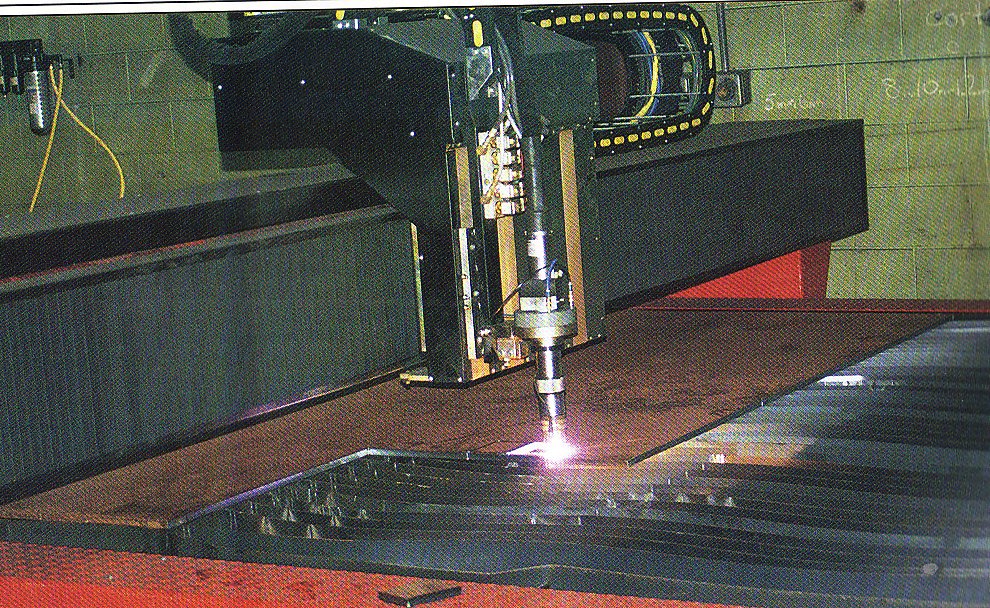

۱٫برش پروفیل از صفحه تخت

برش پروفیل از فلزاتی مانند فولاد زنگ نزن , آلومینیم وآلیاژهای مس که ماشینکاری آنها با روشهای سوخت واکسی مشکل است , بویژه همراه با کنترل عددی کامپیوتر (CNC) یک کاربرد صنعتی گسترده ماشینکری با پلاسما است برای برش صفحاتی به ضخامت ۶-۲۵mm سرعت هایی تا چهار برابر سرعت روش گاز سوخت واکسی گزارش شده است یک دسگاه اقتصادی تا حدود ۲۵۰kw توان مصرف می کند .

۲٫ شیارها

ابعاد شیار آشکار به توان قوس ,سرعت جابه جایی وزاویه وارتفاع مشعل پلاسما بستگی دارد . بوسیله PAM با توان دستگاه ۵۰kw و سرعت براده برداری mm/min80 شیارهایی با عمق ۱٫۵mm وپهنای۱۲٫۵mm در فولادزنگ نزن تولید شده است این سرعت در حدود ده تا سی برابر بزرگتر از سرعت براده برداری وسنگ زنی بزرگتر است روش های جت پلاسما را می توان برای ایجاد شیارهای مشابه در مواد غیر رسانا بکار برد اگرچه در این حالت سرعت براده برداری درحدود ۳۰mm/min کاهش می یابد.

ماشینکاری با پلاسما را می توان برای تولید شیارها برای تولید آتی بکار برد .هنگامی که جوش لب به لب با کیفیت بالا در نظر باشدمی توان یک سمت اتصال را جوش دادوسپس در سمت مقابل اتصال ایجاد کرد(مثلا با براده برداری یا سنگ زنی) تا فلز جوش سالم بدست آید.

۳٫روتراشی

بعلت اینکه در ماشینکاری پلاسما قطعه کار و ابزار بهم برخورد نمی کنند این روش در روتراشی بویژه در مواردی که ماشینکاری آنها با روشهای مرسوم مشکل است مورد توجه می باشد.

مشعل پلاسما مشابه یک ابزار معمولی در ماشین استاندارد بسته می شود. مشعل باید مماس بر قطعه کار وبا زاویه ۳۰ درجه نصب شود.سرعت سطح اغلب حدود ۲m/min باسرعت پیشروی در حدود ۵mm/min است.در روتراشی فولادآلیاژیسرعت براده برداری با توان مصرفی زیاد می شود.

۴٫ماشینکاری با پلاسما در زیرآب

اخیرا گزارش شده (گراهام ,۱۹۸۰) که با فروبردن نازل پلاسما وقطعه کار به عمق ۱۰mm آب صدا ,نورخیرهکننده ودود کم می شود همچنین می توان گاز نیتروژن براحتی بعنوان گاز پلاسما بکار برد ویک دستگاه تخلیه گران قیمت حذف می شود بعلت اینکه نیتروژن سطح ایجادشده را اکسید اکسید نکرده وبنابراین محصولات ماشینکاری در آب محلول هستند در ماشینکاری با پلاسما صفحات فولاد نرم این گاز به آرگون ویا ترکیبات آرگون / هیدروژن ترجیح داده می شود افزایش جزیی قدرت اسیدی با جایگزین کردن آب تازه به مقدار مناسب کم می شود .

البته ماشینکاری پلاسما در زیر آب با سرعت برش کم بدست آمده وبا مشکلات عملیاتی با الکترودهای سوزنی بکار رفته کاهش می یابد در هرحال دقت ۰٫۲mm در ۹mm برای ماشینکاری با پلاسما درزیر آب با کنترل عددی مطرح شده است کاربرد این روش در زیر آب مدتی مورد بررسی قرار گرفته ولی هنوز اطلاعات کمی در این مورد وجود دارد

مشکل اصلی پیشرفت ماشینکاری پلاسما مقدار توان الکتریکی زیاد برای این فرایند است برای برش ورق ۱۲mm فولاد نرم با سرعت ۲٫۵m/min توان۲۲۰kw لازم است از طرف دیگر این فرایند با روش کنترل عددی کامپیوتر تطبیق پیدا می کند اخیرا یک دستگاه ماشینکاری با پلاسما با کنترل عددی مستقیم (DNC ) برای استفاده در پل سازی معرفی شده است.