آزمون های فرا صوتی ( Ultrasonic Testing )

مقدمه :

هر چند آزمونهای فراصوتی برای آشکار سازی عیوب درونی مواد بسیار کارآمد می باشد ولی میتوان آنها را برای مشخص کردن ترکهای سطحی کوچک نیز بکار برد.

امواج صوتی در بازرسی کنترل کیفیت مواد نیمه ساخته از قبیل تخالهای نورد شده ( Rued Slade ) و قطعات ساخته شده مورد استفاده قرار می گیرد. به علاوه تکنیکهای فوق در آزمایشات حین کار قطعات و سازه ها به کار می رود. صوت به طرق مختلفی در محیط های جامد منتشر می شود ولی پیش از پرداختن به سایر مسایل باید مطلبی را در مورد صوت بدانیم .

ویژگی های صوت :

امواج صوت از نوع کشسان ( الاستیک ) بوده و از سیالات و جامدات می تواند عبور کند. بسامد محدوده شنوایی بین ۲۰ Hz تا ۲۰ KHz می باشد. ولی امواج الاستیک همسان صوت بوده ولی با بسامدهای تا ۵۰۰ میلیون هرتز را نیز می توان تولید نمود.

امواجی که بالاتر از محدوده شنوایی بوده یعنی بسامد بالاتر از محدوده شنوایی داشته باشد به امواج فرا صوت موسومند.

امواج مورد استفاده در بازرسی های غیر مخرب مواد، معمولا در محدوده بسامد ۰.۵ تا ۲۰ میلیون هرتز قرار دارد.

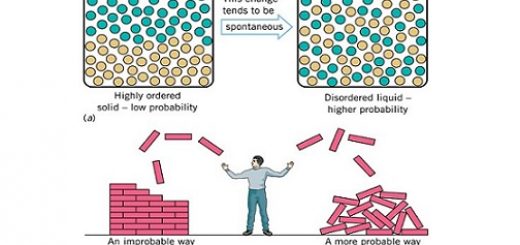

امواج منتشر شده در سیالات از نوع طولی تراکمی longitudinal ) compression Type ) بوده و جابجایی ذرات در امتداد انتشار موج صورت می گیرد ولی امواج انتقالی در درون جامدات از نوع برشی ( Shear Waves ) می باشد و جابجایی ذرات در امتداد عمود بر جهت حرکت موج انجام می شود. امواج الاستیک به صورت سطحی نیز می تواند منتشر شود که در اینجا به نام امواج ریلی ( RayleighWaves ) از آنها یاد می شود.

تولید امواج فرا صوتی :

برخی از مواد بلوری دارای خاصیت پیزوالکتریک بوده و هنگامی که ولتاژ به سطح آنها اعمال می شود تغییر بعد می دهند. بر عکس ایجاد کرنش در این نوع بلورها میدان الکتریکی در آنها ایجاد می کند. که اندازه آن متناسب با مقدار تغییر بعد می باشد. مواد پیزوالکتریک مبنای کار مبدلهای (Transducers ) الکترومکانیکی به حساب می آیند.

هنگامی که یک ولتاژ متناوب در امتداد ضخامت یک دیسک پیزوالکتریک اعمال شود در آن ایجاد انبساط و انقباض کرده و از این طریق در محیط اطراف دیسک امواج بهترین شرایط ایجاد موج هنگامی حاصل می شوند که بلور مبدل انرژی در بسامد طبیعی خود نوسان کند.

این موقعیت با توجه به ابعاد و ثابت های کشسانی ماده مورد استفاده به دست می آید. از این رو است که بلور با بسامد ۱۰ میلیون هرتز خواهد بود.

مبدلی که برای امواج فراصوتی به کار می رود قادر به آشکار سازی آنها نیز می باشد. یک موج فراصوتی که به یک بلور می تابد باعث نوسان آن شده وبین دو سطح بلورجریانی متناوب وقابل اندازه گیری تولید می نماید. دربرخی ازبازرسی های فرا صوتی از دو مبدل که یکی به عنوان فرستنده و دیگری به عنوان گیرنده مورد استفاده قرار می گیرد ولی در بسیاری از موارد از یک تبدیل کننده برای هر دو منظور فوق استفاده می شود.

امواج فرا صوتی به صورت پالس های پی در پی کوتاه مدت منتقل می شوند ودر فاصله بین پالس ها ، بلور می تواند سیگنال های باز تابی را دریافت کرده و آشکار سازد .

ویژگی پرتو های فرا صوتی :

امواج فرا صوتی ایجاد شده به وسیله یک بلور دیسکی ( قرص ) ، در آغاز به صورت پرتوهای موازی با هم منتشر شده ولی بعدا حالت واگرایی پیدا می کند. زاویه واگرایی پرتوها( α ) طبق رابطه زیر به طول موج ( بسامد ) و ابعاد قرص مرتبط می باشد :

که λ طول موج و d قطر دیسک ( بر حسب mm ) می باشد.

یک پرتو فرا صوتی را می توان به سه نقطه تقسیم کرد که عبارتند از :

.۱ منطقه مرده

.۲ منطقه نزدیک ( ( Near Zone

.۳ منطقه دور ( Far Zone )

منطقه مرده :

عمقی از نمونه می باشد که عیوب در آن قابل آشکار نمی باشد. برای ایجاد یک پالس فراصوتی کوتاه دوره ، بلور به مدت بسیار کوتاهی به وسیله ولتاژ الکتریکی تحریک می شود. هر چند که میرایی در بلور بسیار سریع می باشد ولی از نوسان ایستادن آن پس از قطع ولتاژ تحریک کننده انجام نشده بلکه برای مدت کوتاهی ادامه می یابد آشکار سازی عیوب در خلال این زمان کوتاه ( Ringing Time ) امکان پذیر نمی باشد.

منطقه نزدیک :

در منطقه نزدیک پرتوها به صورت موازی منتشر می شوند. طول این منطقه ( L ) از رابطه زیر بدست می آید :

d قطر بلور می باشد. حساسیت آشکارسازی در تمام طول منطقه نزدیک ثابت نبوده و هر چند که به انتهای آن ( منطقه دور ) نزدیک شویم حساسیت آن افزایش خواهد یافت.

منطقه دور :

منطقه دور ناحیه ای است که پس از منطقه نزدیک آغاز شده و واگرایی پرتوهای فراصوتی در آن صورت می گیرد. در این منطقه حساسیت آشکار سازی متناسب با مربع فاصله از بلور کاهش می یابد.

تاثیر قطر پروب و بسامد موج :

اگر قطر بلور با ثابت ماندن بسامد تحریک کننده ، کاهش یابد زاویه واگرایی پرتوها افزایش پیدا می کند، طول منطقه نزدیک و شدت پرتوهای تولید شده نیز کاهش خواهد یافت ازدیاد بسامد موج ، منطقه نزدیک را کسترش داده و دامنه واگرایی را نیز کوچکتر خواهد کرد.

به علاوه قابلیت تفکیک عیوب نیز بیشتر می شود. ولی قدرت نفوذ

( Penetrating Power ) پرتوها کم خواهد شد

ساختمان پروب :

همگی پروب های فرستنده مورد استفاده در بازرسی فراصوتی مشتمل بر بلوری است که به طور مستقیم ویا از طریق یک پوشش محافظ با ماده مورد آزمایش در تماس قرار می گیرد. موارد مختلفی به عنوان بلورهای مبدل مورد استفاده قرار می گیرند که عبارتند از کوارتز طبیعی ، تیتانات باریم ، نایوبات سدیم و سولفات لیتیم . یک ولتاز پله ای ( Step Voltage) کوتاه مدت به بلور اعمال شده وآنرا در بسامد طبیعی اش به ارتعاش در می آورد. پس از حذف این ولتاژ لازم است نوسان بلور هرچه زودتر میرا شود. اینکار به کمک یک ماده میراکننده تسریع می شود. پروب ممکن است قائم یا زاویه دار باشد.

پروب های قائم :

این پروب به گونه ای طراحی می شود که بتوان موج تراکمی را در امتداد عمود بر سطح ماده در درون آن انتشار دهد. در برخی موارد سطح بلور بدون پوشش بوده و بنابراین به طور مستقیم و از طریق یک قشر نازک روغن یا آب یا ماده مورد آزمایش در تماس قرار می گیرد. ضمنا بلور پروب می تواند با حفاظی از یک لایه فلزی ، پلاستیکی ، پرسپکسی یا سرامیکی پوشیده شود.

پروب زاویه دار:

مشاهده عیوب درون قطعات به کمک امواج فراصوتی با یکی از دو تکنیک عبوری یا بازتابی انجام می شود که عبارتند از:

روش بازتابی با پروب قائم :

متداول ترین روش بازرسی فراصوتی به شمار می رود. پالس به صورت کامل یا نسبی به وسیله عیب منعکس شده و به وسیله پروب فرستنده که نقش گیرنده را هم دارد، دریافت می شود.

فاصله زمانی بین صدور پالس و دریافت بازتاب آن به عنوان مبنای تعیین فاصله عیب از پروب ( سطح نمونه ) مورد استفاده قرار می گیرد.

مزایای روش بازتابی نسبت به عبوری به صورت زیر می باشد :

روش عبوری با پروب قائم :

در این روش پروب فرستنده موج از طریق یک سیال واسط با سطح نمونه در تماس قرار گرفته و پروب گیرنده بر سطح مقابل جا می گیرد .

اگر قطعه مورد آزمایش از عیب عاری باشد سیگنال دریافت شده به وسیله گیرنده از شدت بالایی برخوردار خواهد شد ولی در حالی که عیبی در مسیر بین فرستنده و گیرنده امواج وجود داشته باشد به علت بازتاب نسبی موج اولیه توسط عیب شدت سیگنال عبوری کاهش خواهد یافت.

این تکنیک دارای مزایا و معایبی به شرح زیر می باشد :

روش عبوری با پروب زاویه دار :

در برخی از مواقع استفاده از پروب قائم امکان پذیر نبوده و تنها راه اشکار سازی عیوب به کار گیری پروب های زاویه دار میباشد. در این زمینه مثال مناسب ببرای کاربرد پروب زاویه دار بازرسی مقاطع جوش لب به لب ( Butt weld) ورقه های هم امتداد است .

بازرسی با پروب موج سطحی :

امواج ریلی ( سطحی ) را می توان برای ترک یابی در سطح قطعات مورد استفاده قرار داد. وجود نقص سطحی باعث بازتاب موج شده و پالس بازتابی ایجاد خواهد کرد.

امواج ریلی مرز قطعه با محیط اطراف ( لایه های سطحی ) را طی کرده و از این رو برای بازرسی قطعات زاویه دار مانند پره توربین ( Turbine Blades ) مناسب می باشد.

تعیین نوع عیب :

با آزمونهای فراصوتی نه تنها موقعیت دقیق عیوب درونی قطعات بلکه بسیاری از موارد نوع این عیوب را نیز می توان تشخیص داد. در این بخش به برخی از علائم بازتابی دریافت شده از عیوب اشاره می کنیم .

هنگامیکه قطعه مورد آزمایش سالم باشد ارتفاع ( شدت ) سیگنال دریافت شده بازتابی از سطح تحتانی قطعه زیاد خواهد بود.

وجود یک نقص کوچک باید با ایجاد یک موج بازتابی کوچک همراه بوده و لذا شدت موج برگشتی از سطح مقابل پروب را تقلیل دهد.

اگر اندازه نقص بزرگتر از قطر پروب باشد علامت بازتاب مربوطه به آنالیز مرتفع بوده وممکن است مربوط به سطح زیرین قطعه را محو نماید. این مساله به عمق نقص، در مقایسه با پراکندگی پرتوها در منطقه دور بستگی دارد

قطعات استاندارد ضخامت سنج ( Thickness Blocks ) :

تجهیزات آزمونهای فراصوتی را می توان با به کارگیری گوه های پله ای یا قطعات مورج کننده باریک شونده برای اندازه گیری ضخامت نیز مورج نمود. قطعات استاندارد از این نوع در حالت ایدآل باید از ماده مشابهی با قطعه مورد بازرسی ساخته شده و ضخامت مقاطع مختلف آنها با سنجه های مکانیکی دقیق اندازه گیری و بر روی آن ثبت می گردد.

کابردهای آزمونهای فرا صوتی :

همانطور که در قبل اشاره کردیم آزمونهای فراصوتی برای آشکارسازی تعیین ماهیت و برآورد و اندازه انواع گوناگونی از نقاطهای سطحی و زیرسطحی مواد مناسب می باشد.

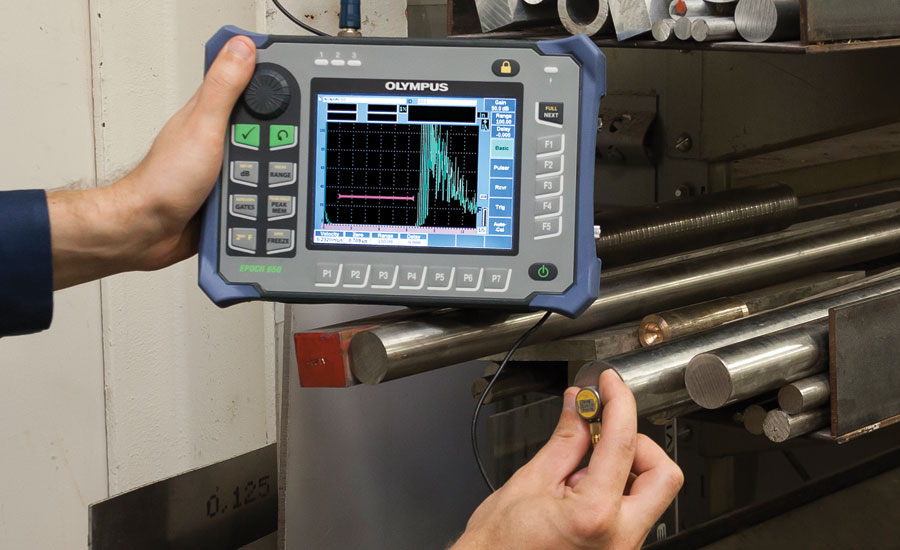

با استفاده از پروبهای دستی؛ انواع گوناگونی از قطعات از جمله قطعاتی که در محل خود نصب شده اند را می توان آزمایش کرد.

این قابلیت امکان بازرسی دورهای قطعات هواپیما، وسایل نقلیه جاده ای و راه آهن را به منظور جستجوی ترکهای اولیه ناشی از خستگی مسیر را می سازد و ارزش ویژه ای آن می دهد.

یکی ازمزایای دستگاههای فراصوت اینست که بسیارکوچک و جمع وجور می باشد وبا برق شهر یا باطری کار می کندو نسبتا ارزان می باشد

نحوه کالیبراسیون دستگاه :

بر اساس تعریف استاندارد( BS ۲۷۰۴ ) بلوک کالیبراسیون عبارتند از قطعه ای با جنس تحت عملیات حرارتی، شکل هندسی و صافی سطح مشخص که به وسیله آن می توان دستگاه اولتراسونیک را مورد ارزیابی قرار داد وآن را برای تست قطعات با همان جنس کالیبره نمود.

بنابراین یک بلوک کالیبراسیون می تواند یک بلوک پله ای با ضخامت های مشخص و از جنس معین باشد که به منظور ضخامت سنجی می توان به وسیله این بلوک دستگاه را کالیبره کرد.

بلوک رفرنس :

بر اساس استاندارد ( BS ۲۷۰۴ ) بلوک رفرنس عبارت است از وسیله کمکی برای تفسیر نتایج به شکل یک قطعه کار که جنس ابعاد مهم و شکل آن مشابه با قطعات مورد آزمایش می باشد ولی لزوما دارای عیوب طبیعی یا مصنوعی نمی باشد .

بلوک کالیبراسیون V۱ ( Standard DIN ۵۴۱۲۰ ) :

این بلوک با نام I.I.W نیز شاخته می شود بیشترین کاربرد را برای سیستم های اولتراسونیک دارد. ( International Institute of Welding )

بلوک رفرنس A.I.C( Aluminum Industries Council ) :

این بلوک برای نظیم حساسیت و مشخص نمودن حد رد یا قبول عیوب با توجه به ارتفاع پژواک ها مورد استفاده قرار می گیرند.

هر سری از این بلوک ها در دو اندازه مختلف ساخته می شوند که هر سری دارای یک سوراخ مشخص در کف بلوک می باشند.

بلوک رفرنس ASME :

این بلوک با ضخامت وجنس مشابه با قطعه کار اصلی تهیه می شوند ودارای یک عیب مصنوعی ( سوراخ ) می باشند. تغییرات ارتفاع پژواک با تغییر فاصله تابش موج ( به صورت فاصله جهش ) به شکل منحی DAS ( تصحیح فاصله – دامنه Distance – Amplitude ) بر روی صفحه CRT نمایش داده می شود و به این ترتیب میتوان حد ارتفاع سیگنال رد یا قبول را برای محدوده ضخامت مورد نظر مشخص نمود.

کالیبراسیون دستگاه ضخامت سنج :

برای کالیبراسیون این دستگاه قطعه آلومینیومی با ضخامت مشخص ( ۵ mm ) وجود دارد. با استفاده از جنس قطعه وضخامت داده شده می توان سرعت صوت را برای قطعه استاندارد بدست آورد یعنی سرعت صوت را تا هنگامی که ضخامت قطعهاستاندارد را به ما نداده است، تغییر می دهیم.

بدین ترتیب دستگاه کالیبراسیون می شود و نقطه صفر دستگاه بدست می آید.

تداخل یک موج التراسونیک با یک ترک :

وقتی یک موج فرستاده شده با ترک برخورد می کند بیشتر انرژی آن منعکس می شود و مقداری از آن انرژی در لبه های ترک از بین می روند. ( جذب ماده می شوند ) و مقداری از آن در لبه های دو طرف ترک تبدیل به امواج دایره ای شده و در داخل ماده منتشر می شوند.

بازرسی التراسونیک در مورد پره توربین گاز:

مبدل های پیزوالکتریک پالس الکتریکی تولید شده را به ارتعاش مکانیکی تبدیل کرده و ارتعاش انعکاس یافته از عیوب را به صورت پالس الکتریکی در می آورد. ارتعاش مکانیکی از قطعه عبور کرده و پس از برخورد با مانع منعکس می شود. این مانع اصولا دارای چگالی و خواص الاستیکی متفاوت با قطعه مورد آزمایش می باشد که مقاومت ظاهری ویژه نامیده می شود. زمان مورد نیاز برای پالس برگشتی بر حسب میکرو ثانیه می باشد. تکنیکهای التراسونیک بطور گسترده برای آشکار سازی عیوب بکار می رود ولی می توانیم برای آشکارسازی عیوب یا ترکهای کوچک سطحی استفاده کنیم.

آزمایش ضخامت سنجی :

در آزمایشگاه دو نوع دستگاه ضخامت سنج وجود دارد که در یکی از آنها با دادن سرعت صوت فلز مورد آزمایش می توانیم ضخامت آن را محاسبه نمائیم. ضمنا می توانیم ضخامت ضخامت قطعه مورد آزمایش را نیز به آن بدهیم و سرعت صوترا از آن بگیریم. در این حالت باید ضخامت قطعه مورد آزمایش را دقیقا داشته باشیم تا بتوانیم سرعت صوت را بدست آوریم.

در این دستگاه باید دقت شود که پروب کاملا در تماس با قطعه باشد . چون اگر پروب کاملا با سطح قطعه در تماس نباشد ضخامت یا سرعت صوت داده شده توسط دستگاه با خطا خواهد بود .

تمامی عملیاتی که توسط دستگاه انجام می گیرد زمانی دقت خواهد داشت که دستگاه آزمایش کالیبره شود . طریقه کالیبره کردن دستگاه با استفاده از یک قطعه آلومینیمی که ضخامت مشخصی دارد و در روی دستگاه نصب شده است انجام می گیرد . یعنی با داشتن ضخامت قطعه AL باید سرعت صوت برابر با سرعت صوت در آلومینیم باشد . پس از کالیبره کردن می توانیم آزمایش را شروع کنیم .

نوع دوم دستگاه ضخامت سنج این طور می باشد که باید سرعت صوت در قطعه مورد آزمایش را داشته باشیم تا بتوانیم ضخامت قطعه را بدست آوریم .

مزیت این دستگاه نسبت به دستگاه اول این است که در این دستگاه یک چراغ کوچک روی صفحه نمایشگر وجود دارد که نشان دهنده این است که پروب با سطح قطعه تماس کافی نداشته باشد خاموش می گردد ودر صورتی که تماس کافی وجود داشته باشد چراغ روشن می شود .

ضمنا در هر دو دستگاه ضخامت سنج برای اینکه در پروب با سطح قطعه تماس کافی داشته باشد از روغن یا گریس جهت برقراری اتصال به پروب استفاده کنیم در قطعاتی که سطح قطعه دارای یک ضخامت ثابتی نمی باشد یعنی ضخامت در قطعه دائما تغییر کند نمی توانیم ضخامت سنجی انجام بدهیم . به عنوان مثال پره های توربین یا قطعاتی از شیر الات که ضخامت آنها متغییر است نمی توان ضخامت سنجی انجام داد . در حالیکه در لوله ها و هدرها بخاطر ثابت بودن ضخامت به راحتی می توان این تست را اندازه گرفت .

یکی دیگر از کارهای که می توان توسط این دستگاه انجام داد این است که که می توانیم به کمک این دستگاه از عیب های سطحی روی قطعه مثلا از وجود ترکهای سطحی روی قطعه کار آگاهی یابیم . زیرا هنگامی که را روی یک قطعه با ضخامت ثابت قرار می دهیم اگر سرعت صوت نشان داده شده در یک جا تغییر کند نشان دهنده وجود یک عیب در دستگاه می باشد.

استانداردها:

استاندارد انگلیسی ( ۱۹۸۳ )

BS ۲۷۰۴

این استاندارد مشخصات بلوکهای رفرنس را برای استفاده درآشکارسازی فراصوتی می باشد.

استاندارد آمریکایی

ASME —————- E ۱۲۷ – ۸۲ a

استاندارد عملی برای ساخت ، تولید و کنترل بلوک های استاندارد مرجع از جنس آلومینیم برای استفاده در بازرسی های فرا صوتی می باشد.

ASME —————- E ۴۲۸ – ۷۱

استاندارد عملی برای ساخت ، تولید و کنترل بلوک های استاندارد مرجع از جنس فولاد برای استفاده در بازرسی های فرا صوتی می باشد.